激光焊錫機與電子束焊機誰更受歡迎?

激光焊錫機與電子束焊機誰更受歡迎?

與傳統焊接技術比較,激光焊錫機與電子束焊機都具有更多優異的特性:能量密度高(大于105W/cm2);焊接速度高(一般可以達到5~10m/min);熱影響區窄(單為焊縫寬度的10%~20%);熱流輸入少、工件變形小;易實現自動控制、可在線檢測焊縫質量;非接觸加工、無后續加工。

電子束焊機工作原理:

電子束焊接(electronbeam machining,EBM)是在真空條件下,利用電子槍中產生的電子經加速、聚焦后能量密度為106~109W/cm2的極細束流,高速(光速的60%~70%)沖擊到工件表面,并在極短的時間內,將電子的動能大部分轉換為熱能,形成“小孔”效應,使工件被沖擊部位的材料達到幾千攝氏度,致使材料局部熔化或蒸發,達到焊接目的。

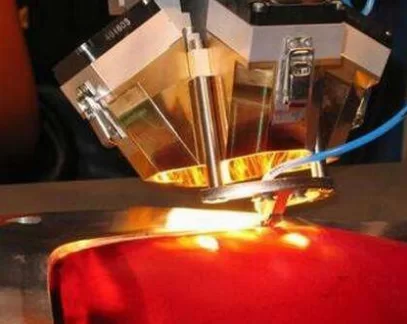

激光焊錫機工作原理:

利用高輻射強度的激光束,激光束經過光學系統聚焦后,其激光焦點功率密度為104~107W/cm2,加工工件置于激光焦點附近進行加熱熔化,熔化現象能否產生和產生的強弱程度主要取決于激光作用材料表面的時間、功率密度和峰值功率。

相比較于電子束焊,激光焊接的優點是:激光焊不需真空室和對工件焊前進行去磁處理,它可在大氣中進行,也沒有防X射線問題,所以可在生產線內聯機操作,也可焊接磁性材料。另外,激光焊接的循環時間較大低于電子束焊接(很容易做到30s以內)。因此,激光焊接實際上已取得了電子束焊接20年前的地位,成為高能束焊接技術發展的主流。

激光焊接不需使用電極,沒有電極污染或受損的顧慮。且因不屬于接觸式焊接制程,機具的耗損及變形皆可降至較低。激光束易于聚焦、對準及受光學儀器所引導,可放置在離工件適當之距離,且可在工件周圍的機具或障礙間再導引,其他焊接法則因受到上述的空間限制而無法發揮。

工件可放置在封閉的空間(經抽真空或內部氣體環境在控制下)。激光束可聚焦在很小的區域,可焊接小型且間隔相近的部件。可焊材質種類范圍大,亦可相互接合各種異質材料。易于以自動化進行高速焊接,亦可以數位或電腦控制。

近年來,激光焊錫機正成為非金屬材料加工與制造的重要手段,越來越大量地應用在熱塑性材料、航空航天等領域的激光焊,所涉及的材料涵蓋了幾乎所有的非金屬材料。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~